软硬结合板的常规做法以及特例分析

常规做法:软板(单双面板、多层板)软硬结合板

软板(单双面板、多层板)

一.单面板:普通单面板和单面双接触板

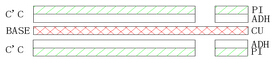

1. 普通单面板:有胶基材和无胶基材

叠构: ①有胶基材 ②无胶基材

基本流程:下料→化学清洗→贴干膜→曝光→显影→首检/每小时抽检→蚀刻→首检/每小时抽检→去膜→首检/每小时抽检→AOI→化学清洗→烘干120℃15Min→下料→贴上保护膜→层压→首检/每小时抽检→下料→贴补强→层压→首检/每小时抽检→自动认位打孔→首检/每小时抽检→化学清洗→表面处理→首检/每小时抽检→刀模分割→首检/每小时抽检→ET→钢模冲切外形→首检/每小时抽检→FQC→QA→包装出货。

2. 单面双接触板

⑴上下保护膜开口在同一区域时的做法:CC+CU+CC(纯铜箔+保护膜)。

此时镂空处线宽不能小于8mil;且为防止飘线,CC要压住线路至少20mil;另外要注意上下保护膜错开防止断线。

叠构:纯铜箔+保护膜

基本流程:下料→钻孔包装→钻孔→首检/每小时抽检→下料→贴下保护膜→层压→首检/每小时抽检→化学清洗→两面贴干膜→曝光→显影→首检/每小时抽检→蚀刻→首检/每小时抽检→去膜→首检/每小时抽检→AOI→化学清洗→烘干120℃15Min→下料→贴上保护膜→层压→首检/每小时抽检→自动认位打孔→首检/每小时抽检→化学清洗→表面处理→首检/每小时抽检→刀模分割→首检/每小时抽检→ET→钢模冲切外形→首检/每小时抽检→FQC→QA→包装出货。

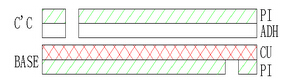

⑵上下保护膜开口不在同一区域时的做法:CU+CC(无胶基材+保护膜)。此时CC的胶只能用环氧胶,不可用压克力胶;是走蚀刻PI线。

叠构:无胶基材+保护膜

基本流程:下料→化学清洗→贴干膜→曝光→显影→首检/每小时抽检→蚀刻→首检/每小时抽检→去膜→首检/每小时抽检→AOI→化学清洗→烘干120℃15Min→下料→贴上保护膜→层压→首检/每小时抽检→化学清洗→两面贴抗KAPTON ETCH干膜→曝光→显影→首检/每小时抽检→预浸→蚀刻KAPTON→首检/每小时抽检→去膜→首检/每小时抽检→自动认位打孔→首检/每小时抽检→化学清洗→表面处理→首检/每小时抽检→刀模分割→首检/每小时抽检→ET→钢模冲切外形→首检/每小时抽检→FQC→QA→包装出货。

二.双面板:普通双面板和双面Air-gap板

1.普通双面板:有胶基材和无胶基材

叠构: ①有胶基材 ②无胶基材(Shadow两遍)

基本流程:下料→钻孔包装→钻孔→首检/每小时抽检→Shadow→(图形电镀时在此增加:两面贴干膜→曝光→显影→首检/每小时抽检)→镀铜(整板电镀)→首检/每小时抽检→(图形电镀时在此增加:去膜→首检/每小时抽检)→化学清洗→两面贴干膜→曝光→显影→首检/每小时抽检→蚀刻→首检/每小时抽检→去膜→首检/每小时抽检→AOI→化学清洗→烘干120℃15Min→下料→贴上保护膜→层压→首检/每小时抽检→自动认位打孔→首检/每小时抽检→化学清洗→表面处理→首检/每小时抽检→刀模分割→首检/每小时抽检→ET→钢模冲切外形→首检/每小时抽检→FQC→QA→包装出货。

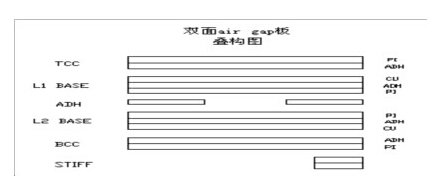

2.双面Air-gap板:有胶基材和无胶基材

叠构: ①有胶基材 ②无胶基材(Shadow两遍)

基本流程:下料→叠板→预压→下料→叠板层压→首检/每小时抽检→二次钻孔→首检/每小时抽检→裁边→Shadow→(图形电镀时在此增加:两面贴干膜→曝光→显影→首检/每小时抽检)→镀铜(整板电镀)→首检/每小时抽检→(图形电镀时在此增加:去膜→首检/每小时抽检)→化学清洗→两面贴干膜→曝光→显影→首检/每小时抽检→蚀刻→首检/每小时抽检→去膜→首检/每小时抽检→AOI→化学清洗→烘干120℃15Min→下料→贴上保护膜→层压→首检/每小时抽检→自动认位打孔→首检/每小时抽检→化学清洗→表面处理→首检/每小时抽检→刀模分割→首检/每小时抽检→ET→钢模冲切外形→首检/每小时抽检→FQC→QA→包装出货。

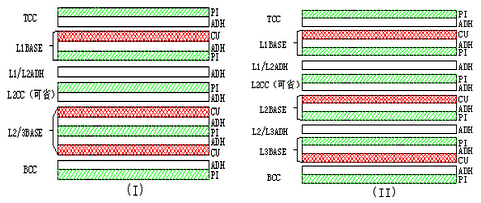

三.三层板:普通三层板和三层Air-gap板

1.普通三层板:有胶基材和无胶基材

叠构:①有胶基材

双面板+单面板 单面板+单面板+单面板

②无胶基材(Shadow两遍)

双面板+单面板 单面板+单面板+单面板

制作方式:对于单+单+单结构、首先要将两张单面基材压合成双面基材(如图I)。采用辅助底片、三明治做法。

基本流程:下料→叠板→层压→首检/每小时抽检→二次钻孔→首检/每小时抽检→裁边→烘烤120℃ 2hour→电浆回蚀→首检/每小时抽检→Shadow→(图形电镀时在此增加:两面贴干膜→曝光→显影→首检/每小时抽检)→镀铜(整板电镀)→首检/每小时抽检→(图形电镀时在此增加:去膜→首检/每小时抽检)→化学清洗→两面贴干膜→曝光→显影→首检/每小时抽检→蚀刻→首检/每小时抽检→去膜→首检/每小时抽检→AOI→化学清洗→烘干120℃15Min→下料→贴上保护膜→层压→首检/每小时抽检→自动认位打孔→首检/每小时抽检→化学清洗→表面处理→首检/每小时抽检→刀模分割→首检/每小时抽检→ET→钢模冲切外形→首检/每小时抽检→FQC→QA→包装出货。

2. 三层Air-gap板:有胶基材和无胶基材

叠构: ①有胶基材 ②无胶基材(Shadow两遍)

制作方式:同普通三层板。

基本流程:同普通三层板流程。

四. 四层板:普通四层板和四层Air-gap板

1.普通四层板:有胶基材和无胶基材

叠构:①有胶基材(图略) ②无胶基材(Shadow两遍,图略)

制作方式:采用三明治做法,先叠板内层再压合外层。

基本流程:同三层板基本流程。

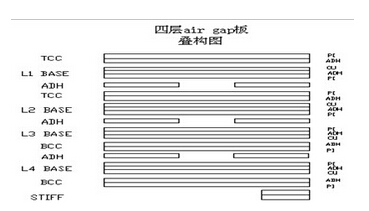

2.四层Air-gap板:有胶基材和无胶基材

叠构:①有胶基材(图略) ②无胶基材(Shadow两遍,图略)

制作方式:采用三明治做法,先叠板内层再压合外层。

基本流程:同三层板基本流程。

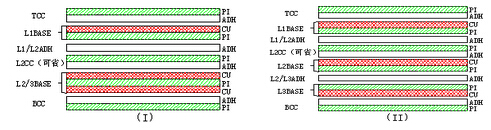

五. 五层板:普通五层板和五层Air-gap板

1.普通五层板:有胶基材和无胶基材

叠构:①有胶基材(图略) ②无胶基材(Shadow两遍,图略)

制作方式:首先内层线路L2/L3、L4/L5走双面板流程,其中L5用辅助底片;然后总叠板(需打铆钉),做L1和L5的线路。

基本流程:同三层板基本流程。

2.五层Air-gap板:有胶基材和无胶基材

叠构:①有胶基材(图略) ②无胶基材(Shadow两遍,图略)

制作方式:首先内层线路L2/L3、L4/L5走双面板流程,其中L5用辅助底片;然后通过叠板孔进行总叠板(需打铆钉),做L1和L5的线路。

基本流程:同三层板基本流程。

六. 六层板:普通六层板和六层Air-gap板

1.普通六层板:有胶基材和无胶基材

叠构:①有胶基材(图略) ②无胶基材(Shadow两遍,图略)

制作方式:首先内层线路L2/L3、L4/L5走双面板流程,三明治做法;然后通过叠板孔进行总叠板(需打铆钉),最后做L1和L6的线路。

基本流程:同三层板基本流程。

2.六层Air-gap板:有胶基材和无胶基材

叠构:①有胶基材(图略) ②无胶基材(Shadow两遍,图略)

制作方式:首先内层线路L2/L3、L4/L5走双面板流程,三明治做法;然后通过叠板孔进行总叠板(需打铆钉),最后做L1和L6的线路。

基本流程:同三层板基本流程。

七. 六层板以上的依此类推,不一一列举。

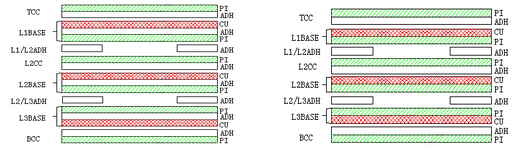

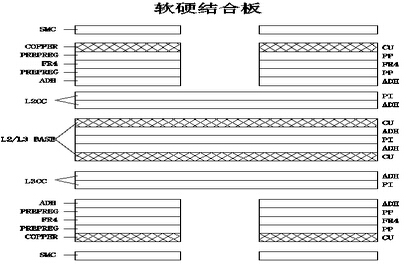

软硬结合板

一.软硬结合板

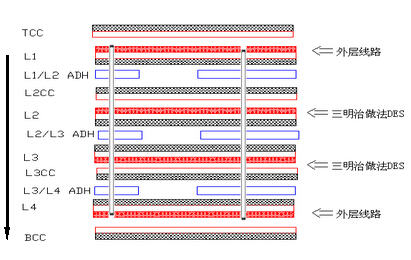

叠构:

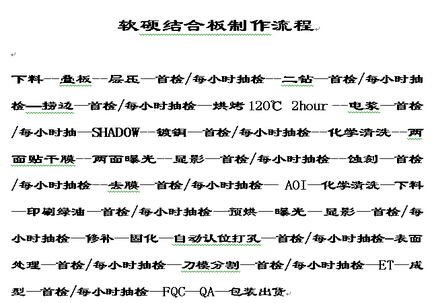

基本流程:

两个内层BASE的压合

三明治做法做内层线路

压L2/L3的保护膜

预压两个外层的胶

叠上两个外层后层压

二次钻孔

镀铜

外层DES

压合外层的保护膜

特例分析:

案例一.

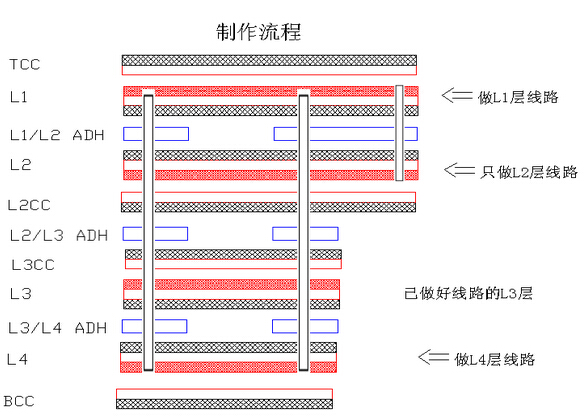

四层AIR-GAP的制作流程

制作流程:

其他

注意点:

各层的面别, 层压与预压的区别,

AIR-GAP绝对不允许在AIR-GAP处有导通孔。

两次二次钻孔的不同,如何保证层间对位的。

案例二.

L1/L2 、L1/L4 盲孔HINGE FLEX的制作方法

说明:此HING FLEX是一个有1-2层之间通孔与1-4层间通孔的盲孔板。

●此类板子的制作难点:有两次钻孔,L1层线路需要对两次钻出的孔对位,同时不允许出现孔破。如下图:

●此第一层线路需要同时对准L1/L2与L1/L4层两次钻出的通孔。由于板子的涨缩与层间对准度的原因同时对准十分困难。

●此类板子在改善方案:

•此为四层板,L1/L2的PTH孔能否改成L2/L3通孔。

•对于两次分开钻的PTH孔对应的VIA-HOLE PAD尽量的加大。

•设计时的注意点是,基准层必须要以L2层为基准。(同样是对位的问题,同时二次钻孔时要MIRROR)POLIT孔与二次钻孔定位孔放在L2层。

案例三.

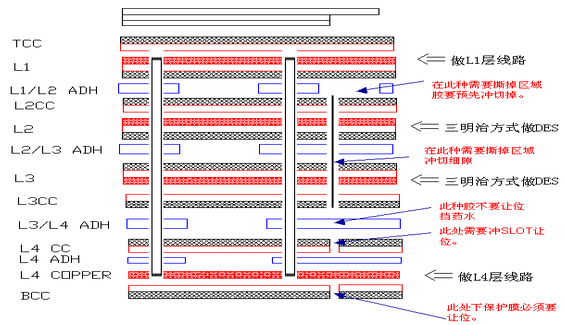

一四层四层板的做法

具体做法如下:所经过的生产流程与四层AIR-GAP板的流程大体相同,只是增加中间冲切细隙与需要撕废料的步骤。

注意点:

•对于SLOT让位槽的要求:双面air-gap板则是冲细隙,多层板做SLOT让位槽。

案例四.

附加:

FPC 弯折及影响因素

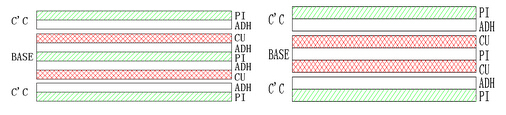

FPC的组成(双面):

FPC的组成(四层):

柔性板的特点: FPC被广泛应用在需要动态结构的场合中,耐弯折性能和抗拉扯性是其最大的特点!

弯折的影响因素:

n1.铜的结构:压延铜有比ED铜更好的抗拉性能,在需弯折和拉扯的场合,一般需用压延铜!

n2.最小张力疲劳:为使线路中的铜能够得到最小的张力疲劳,FPC的压合结构需平衡!

n3.弯折半径:弯折半径大的话,可以减少应力点的张力,可以加大弯折寿命!

4.FPC厚度:FPC厚度薄可以减少铜线的应力

其他因素:

1.表面,边缘平滑,压力点

2.应力的集中点

3.胶的厚度,过度挤压和胶少都会导致不平衡

4.分层,结构不好可能会导致线路快速破坏

5.可痕、PI边缘不平滑会导致撕裂

6.操作不当,铜的皱折

7.STF 结构不当,影响弯折区域

8.铜的表面处理会导致结构不平衡