1.0 目的:

制定软硬结合板设计与制造标准,明确刚挠结合板设计与制作过程中的注意事项

2.0适用范围:

适用于所用刚挠结合板产品

3.0职责:

3.1工艺部: 制订及跟进修订工艺流程、技术参数;

3.2生产部:按工艺部制订之工艺参数执行作业;

3.3品质部: 按工艺部制订之工艺参数执行作业监督;

3.4工程部:按工艺部制定之标准落实资料的设计与优化

4.0定义:

国标GB(94年)/T2036对刚挠结合板的解释是:利用挠性基材并在不同区域与刚性基材结合而制成的印刷板,在刚挠结合区,挠性基材与刚性基材的导电图形通常都要进行互连

5.0刚挠结合板分类

若是依制程分类,刚性板与挠性板接合方式,可区分为刚挠复合板与刚挠结合板两大类产品,主要区别如下

刚挠复合板的技术,可于制程中将刚挠板组合,其中有共通的的盲孔和埋孔设计 ,因此可以有更高密度的电路设计

刚挠结合的技术,则是刚性板和挠性板分开制作后再行压合成单一片电路板,有讯号连接但无贯通孔的设计。

但目前惯用“刚挠结合板”统称全部的刚挠结合板产品,而不细分。

6.0刚挠结合板结构

6.1 刚挠结合板结构(一)

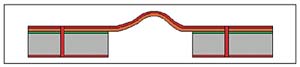

软硬结合板是在挠性板上再粘一个或两个以上刚性层,刚性层上的电路与挠性层上电路通过金属化相互连通,每块软硬结合板有一个或多个刚性区和一个挠性区.

图一

6.2 软硬结合板结构(二)

一块挠性板与几块刚性板的结合,几块挠性板与几块刚性板结合,采用钻孔、镀覆孔、层压工艺方法实现电气互连,根据设计需要,使设计构思更加适合器件的安装和调试及进行焊接作业,确保组装件的安装更加灵活

图二

图三

7.0软硬结合板工艺流程设计

7.1流程设计

以四层(1R+2F+1R)软硬结合板为例,其工艺流程结构如下:

图四

7.2物料说明

7.2.1基材:分为聚酰亚胺(PI), 聚脂(PET), 聚四氟乙烯(PTFE)

7.2.1.1聚酰亚胺(PI):它具有优异的耐高温性能,耐浸焊性可达 260℃、20sec,介电强度高、电气性能及机械 强度好,但易吸 潮。为FPC常用基材。

7.2.1.2聚脂(PET):许多性能与聚酰亚胺相近但耐热性差只能在常温下使用。

7.2.1.3聚四氟乙烯(PTFE):只用于低介电常数的高频产品中

7.2.2覆盖膜(Coverlay): 覆盖膜相当于刚性线路板的阻焊油墨,起阻焊作用。覆盖膜由 PI+胶(Adhesive)组成

7.2.3粘结部分:主要用于层与层之间的粘结及绝缘分为纯胶、不流动半固化片No-Flow PP (NF)两种

7.2.3.1 No Flow PP :由环氧树脂、玻璃布及填组成,溢胶量少一般用于选择性压合及对压合TG较高的产品(刚挠结合板)

7.2.3.2纯胶(Adhesive):俗称“亚克力胶”,学名“丙烯酸”,TG在100 度以下,挠折性较好,但热膨涨系数比较大 ,一般用于多层挠性板压合.

7.2.4加强片(stiffener):软板FPC上局部区域为了焊接零件或增加补强以便于安装而别上压合上去的硬质材料。一般有三种材质如 聚酯(PET),聚先亚氨(PI),FR-4。

7.2.4.1聚酯(PET)---常用在没有焊接零件的部位.

7.2.4.2聚先亚氨(PI)---常用在有焊接零组件的FPC板上。

7.2.4.3 FR-4---常用在较厚的地方。正常情况下PI采用热敏胶(TSA)粘贴,FR4采用压敏胶(PSA)粘贴。

7.3关键材料特性介绍

7.3.1介质材料(包括半固化片)

半固化片常用于加工制造软硬结合板。粘结刚性层通常使用“无流动”型或“低流动”型半固化片。玻璃化温度(Tg)高的半固化片具有工作温度高和Z轴膨胀系数低的特点,Z轴膨胀系数低也有利于控制≥8层的镀通孔可靠性。其缺点是介质强度低和可挠性不高。 半固化材料用于挠性和软硬结合板时,应符合IPC-4101中规定的要求,应在主图上注明使用接着剂的区域和不用接着剂的区域。

7.3.2挠性粘结膜(浇铸接着剂或粘结层)

挠性粘结膜通常用于粘合多层挠性层和进行热控制或结构支撑的附属装置。这种材料对挠性介质有高的粘结强度。挠性粘结膜可利用玻璃化温度(Tg)低的树脂配制,以便增强附着力和挠曲性。设计刚-挠性电路板时,刚性区应当尽量少用或不用这种材料,以免出现Z轴过度膨胀问题.

7.3.3挠性敷金属板(FCCL)

挠性敷金属板是介质膜和金属箔复合的材料。金属箔可用多种方法附着到介质上(例如树脂接着剂法或直接沉积法)。介质(如:PI的反应单体溶液)可涂覆在金属箔上。涂覆介质层压板和直接沉积层压板称为无接着剂型软质铜箔基板。有接着剂型软质铜箔基板是利用接着剂将介质膜与金属箔粘合而制成。树脂接着剂的玻璃化温度(Tg)通常比介质膜低,设计高层数的刚-挠性线路时,多采用无接着剂型软质铜箔基板,以降低玻璃化温度(Tg)低的接着剂的影响(因此建议所有4型电路板,层数超过八层的3型电路板,高温应用中要避免选用有接着剂型软质铜箔基板。

7.3.4覆盖膜 (Coverlay)

覆盖膜中 PI厚度一般为12.5um、25um、50um,其对应的胶的厚度不同。胶的作用是和板粘合在在的。覆盖膜的选择尽除了选择满足板厚的要求外,还应考虑板材铜厚与覆盖膜胶厚的关系,因为胶是不流动的,只起到填充铜被蚀刻后的空隙,所以在选择膜厚时先与铜厚大致相同。另外对于挠曲性要求高的产品,应建议选择较薄的覆盖膜。

8.0刚挠结合板的工程设计注意事项

8.1涨缩控制的设计

8.1.1铆合孔数量的设计

刚挠结合板关键技术涉及到复合材料的压合工艺,压合材质包含有FPC、FR-4、Coverlay以及No-Flow PP,为消除压合过程中材质涨缩的差异性,工程设计时须在板边设计8个铆合孔,即每边设计两个铆合孔。

8.1.2 铆合孔形态的设计

铆合孔形态分为硬板铆合孔和FPC铆合孔,压合过程中FR-4与FPC的铆接选用直径3.175mm铆钉,硬板铆合孔采用CNC钻机加工,选用3.20mm的钻刀下钻,考虑到FPC材质的特殊性,FPC铆钉孔冲孔处的板边需保留铜,增加强度,防止铆合套PIN时崩孔, 遭成偏位。如图五所示:

图五

8.2挠性板FPC线路图形设计

8.2.1对位与贴合基准线的设计

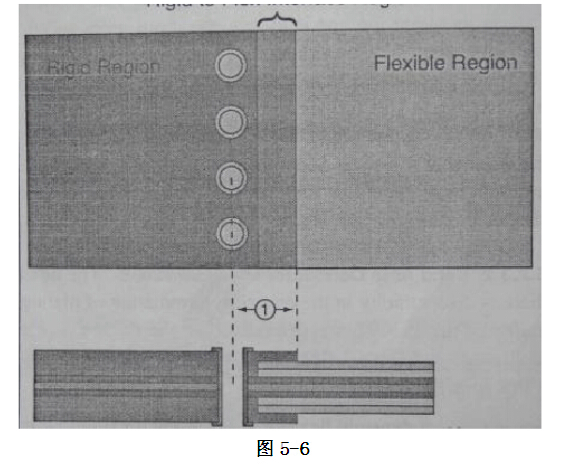

内层软板贴合加强片、胶带、单PCS或条贴覆盖膜需在成型区外 制作标识线或掏铜线,标识线或掏铜线为 10mil,对标识线中心贴合;整PNL或SET套板贴合需制作贴合对位mark点,覆盖膜钻出比mark点直径大0.1mm的孔。如图六所示:

图六

8.2.2 FPC线路的设计

8.2.2.1线路之间要避免突然的扩大及缩小,粗细之间使用泪线。如图7所示:

图七

8.2.2.2焊盘在满足电气要求应取最大值焊盘与导线连接处采用圆滑设计避免直角. 如图8所示:

图八

8.2.2.3 尽可能增加铜的设计,废料尽可能设计多的实心铜.如图9所示:

图九

8.2.2.4 弯折区域铺铜设计

1)垂直于弯曲区;

2) 均匀分布于在整个弯曲区内;

3) 在整 个弯曲区内达到最大化;

4) 无附加电镀金属;

5)宽度均匀;

6) 如果可能的话,中轴应位于层压板的中心导体处。(参见图10)

7)双面电路中的导线相互之间不应直接跨越,从而产生“工”字梁效应。 这种情况也许有必要从电气性能考虑,但更应从机械安装要求考虑(参见图5-9),

8)弯曲区内的层数应保持在最低层数之内;

9)弯曲区内应避免出现导通孔和镀通孔;

10)当使用压延铜材时,晶格方向平行于弯曲方向可以提高可挠性.

11)弯折曲做补强铜设计。

图十

8.2.2.5孔至边距离(挠性区和刚性区)

外形边缘到内孔边缘和裁切边之间的最小距离不应小于0.5mm,设计距离时应考虑定位精度、尺寸公差、以及外形加工公差等。

8.2.2.6镀通孔至边距离(软硬结合区)

软硬复合区和间隙孔边缘最小距离应不小于0.6。如图十一所示:

图十一

8.2.2.7覆盖膜开窗设计

工艺边及板边覆盖膜需做开窗设计以增加刚性板与挠性板压合后的结合力,挠性板覆盖膜需设计单边延生至硬板内0.4MM。同时保证单元内镀通孔与内缩的覆盖膜有0.5MM以上的间隙.如图十二所示:

图十二

8.2.2.8 No Flow PP 开窗设计

刚性板内压合用PP需设计比刚性板边缘内缩0.25mm.如图十三所示:

图十三

9.0 刚挠结合板生产控制过程注意事项

9.1开料

软硬结合板刚性板和FPC如需单面,不允许直接开单面板,需由双面蚀刻成单面板。以确保层间结合力,避免爆板分层。

9.2 内层线路

9.2.1检查来料:FPC平整无打折、起皱,板面无胶渍等。

9.2.2所有FPC必须贴拖板进行显影蚀刻,一张拖板贴一块FPC,防止因蚀刻传送问题导致FPC打折起皱等。

9.2.3所有板须过AOI,FPC不允许补线

9.3 压合

9.3 压合层次

9.3.1刚挠结合板压合须采用专用程序,该压合程序不能与其他板子混压,公司内部程序编号#535,压合程序如图十四所示:

9.3.2 铆合注意事项

9.3.2.1 FPC过棕化时必须贴拖板,棕化后FPC有皱褶现象的一律报废处置,铆合前须确保FPC棕化OK。

9.3.2.2 No-Flow PP压合前须将PP存放在抽湿柜内12H以上,铆合前检查PP是否有打折现象,对皱褶严重的PP作报废处置。

9.3.2.3 FR-4、FPC与No-Flow PP铆合完毕后,先检查有无少放或多放PP,然后用X-Ray检查是否有层偏现象。

9.3.2.4 压合过程中,为确保填胶充分性,压合过程中铆合板上下须覆硅胶,排层6层/盒,叠板结构如图十五所示:

图十五

9.3.2.5 铆合过程中注意用无尘布清理台面PP粉,以避免压合后PP残留导致外观不良。

9.4钻孔

9.4.1 所用刀具采用MO钻刀

9.4.2 机台固定选用维嘉钻机生产,参数如下:

9.4.3 验孔环节重点检查软硬结合T位处软板有无残胶毛刺缺陷,如有此异常,及时通知工艺跟进处理

9.5沉铜电镀

9.5.1 软硬结合板除胶渣程序为专用程式,沉铜前请注意除胶程式的切换

9.5.2 除胶渣后的刚挠结合板在PI调整过后按照双面板程序沉铜,PI药水按照40%体积浓度配制,药水工作温度40℃,调整时间4~8MIN。药水分析控制表

9.5.3 沉铜背光检测要求大于9.5级

9.6 刚挠结合板开盖技术

刚挠结合板开盖有三种方式:激光开盖、锣机控深开盖和V-CUT开盖。

9.6.1 1R+2F+1R结构开盖技术

现以图十六所示的四层软硬结合板结构(1R+2F+1R)为例来说明开盖方式的选择:

图十六

刚挠结合板开盖方式的选择与FR-4芯板的厚度密切相关,现将图例中刚挠结合板FR-4芯板绝缘层厚度记为d。

刚挠结合板开盖总体采用盲锣控深对接技术(以常规完成板厚1.60mm为例),如图17所示:

图十七

压合前,先将FR-4内层盲槽控深,保留残厚1/2左右,压合后再盲槽控深即可实现刚挠结合区域开盖。

以此为技术基础原型,当刚挠结合内层FR-4芯板厚度变化时,开盖方式即有所变化,大致技术要求如下:

当d≦0.40mm时,采用两次激光盲槽控深技术开盖;

当d>0.40mm时,可采用两次锣盲槽控深开盖或先锣盲槽再V-CUT开盖。当刚挠结合区域呈异形时,只能采用两次锣盲槽控深开盖;当软硬结合区域呈现规则的直线形态时,综合考虑生产效率与生产成本要素,可优先选用先锣盲槽再V-CUT开盖方式。

9.6.2 2F+2R结构开盖技术

现以图十八所示的四层软硬结合板结构(2F+2R)为例来说明开盖方式的要点:

图十八

此种结构为FPC直接通过压合与硬板连接,考虑到软硬结合处线路的可靠性,此类型产品结构统一采用先激光盲切控深,然后再锣控深或V-CUT控深开盖。

9.7刚挠结合板的检验

刚挠结合板品质检验及测试分以下几类:

A: 电气性能 , B:尺寸, C:外观: D: 可靠性

9.7.1检测标准

相关检验、测试及接收标准参考如下相关规范:

|

编号 |

内容 |

|

IPC-A-600 |

印制线路板验收标准 |

|

IPC-6012 |

刚性印制线路板鉴定与性能规模 |

|

IPC-6013 |

挠性印制板的鉴定与性能规范 |

9.7.1.1尺寸检查项目

9.7.1.2可靠性检测项目